技術文章

球鐵件常見缺陷與合金成分的相關性

閱讀:384 發布時間:2023-8-30球化不良是指球化處理沒有達到預期的球化效果。球化不良越嚴重,組織中厚片狀石墨數量愈多。其原因主要與原鐵液中S含量過高有關,S是主要的反球化元素,其含量應嚴格控制在0.06%以內。其次S、O等元素與Mg和RE元素有很強的親和力, 容易造成球化元素含量不足,故殘鎂量應不小于0.03%,殘留稀土量不小于0.02%。再者熔體 中可能存在銻、鉛、鈦等 反球化元素,其含量超出允許范圍時,也會影響球化效果。添加微量稀土元素可以有效中和這些元素的反球化作用。

球化衰退的特征是爐前球化良好,在鑄件上球化不好;或者同一包鐵液,先澆注的鑄件球化 良好,后澆注的鑄件球化不好。其原因是隨著澆注時間的延長,S不斷與Mg、RE反應,導致鎂和稀土不斷消耗。

預防球化衰退的措施有降低原鐵液中的硫含量;縮短鐵液停置時間;進行強制冷卻和使用冷鐵等,使鐵液凝固時間小于2h;加強覆蓋與扒渣;適當增加球化劑的用量,以獲得較高的殘鎂量,使殘鎂量控制在0.04%-0.05%范圍內。

石墨漂浮是一種在鑄件上表面發生大量開花狀石墨球聚集的現象。石墨漂浮與鐵液碳當量密切相關。對一般球鐵而言,碳當量通常在4.3%-4.7%,但對于厚大斷面球鐵,為避免石墨漂浮,碳當量要降至4.2%-4.4%。過低的碳當量會使石墨球數減少,縮孔縮松傾向增大,因此,碳當量以接近共晶點為宜。除碳當量之外,石墨漂浮還受到鑄件壁厚和澆注溫度的影響。石墨漂浮程度隨碳當量、鑄件壁厚和澆注溫度的增大而增大。

元素偏析

在厚大斷面球鐵中,正偏析元素如Mn、Cr、V等碳化物形成元素會偏析于奧氏體晶界,其偏析傾向與碳化物形成傾向相一致,而負偏析元素如Si、Ni、Cu等石墨化元素則會偏析于奧氏體中,顯著影響球鐵的組織和性能。

反白口

球墨鑄鐵厚大斷面和熱節部位常常出現反白口現象,并伴生有縮松等缺陷。其原因在于,厚大斷面和熱節部位的鐵液凝固時間長,合金元素易產生嚴重的成分偏析。當碳化物形成元素如錳、殘留稀土等偏析于最后凝固區域時,將使該區域白口傾向增大,同時球鐵的糊狀凝固特性往往造成凝固后期冷卻速率增大,從而導致反白口組織的形成。嚴格控制硅、錳及殘余稀土含量,強化孕育效果,增加石墨球數,減小鑄件各區域的冷速差,進行高溫退火處理均可有效地預防反白口組織的產生。

畸形石墨

因冷卻速率小,共晶凝固時間長,厚大斷面球鐵易產生畸形石墨。在各種畸形石墨中,碎塊狀石墨最為常見。碎塊狀石墨產生于厚壁球墨鑄鐵的熱集中區,出現在“灰斑"斷口的位置,具有年輪狀結構,沿0001面取向排列,最后形成許多石墨分枝角椎體碎塊,碎塊狀石墨是大角度分枝,角錐體間的間隙大量充填著奧氏體,而球狀石墨則是小角度分叉,角錐體間緊密接觸,奧氏體殼包圍石墨球速度越慢,石墨變質越嚴重。

歸納起來,對碎塊狀石墨的形成機制存在三種不同的說法,球狀石墨破碎說、奧氏體殼破碎 說及楔子理論。普遍認為,厚大斷面球鐵易形成碎塊狀石墨的根本原因在于凝固時間長,熱過冷度低。然而,最近的研究發現Mg和稀土元素在厚大斷面中心部位的嚴重偏聚將導致石 墨形態惡化,碎塊狀石墨增多,使用冷鐵可以有效預防碎塊狀石墨的產生。這說明除熱過冷因素之外,微量元素及其氧化物的偏聚對碎塊狀石墨的形成具有顯著的影響,有關碎塊狀石墨的形成機制還有待于做進一步深入研究。

除上述碎塊狀石墨以外,畸形石墨還包括不規則球狀石墨,主要與孕育不充分或碳當量過低有關;片狀石墨,往往出現成于大斷面球鐵中最后凝固的部位,形成原因主要與原材料雜質元素含量高、殘余鎂量不足等因素有關,在未加入鈰元素或者加入的鈰元素被中和的情況 下,各種微量雜質元素如鉛、鈦、鉍等會促使片狀石墨的生成。爆裂狀石墨與鈰元素含量過 高有關。一般殘余鎂量控制在0.04%-0.06%范圍為宜。

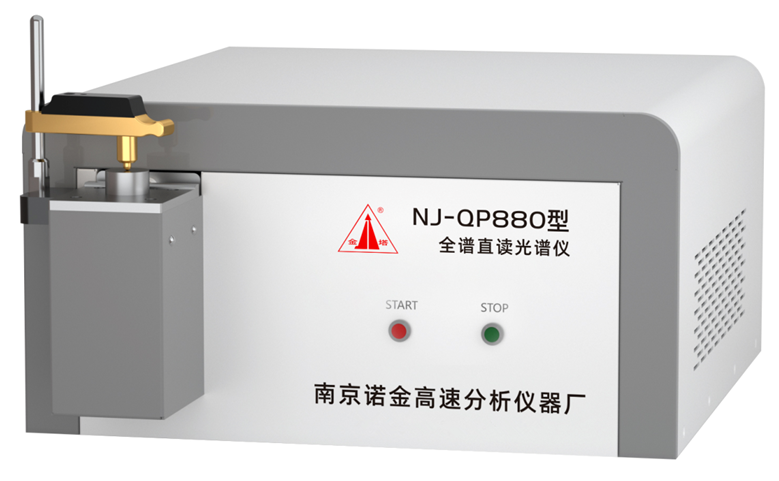

NJ-QP880全譜直讀光譜儀流線型全新設計的桌面光譜儀,滿足冶煉、金屬制造和機械加工的用戶要求,采用全電腦控制全數字火花光源,運用CMOS檢測技術及真空光室可測定非金屬元素中C、P、S以及各種合金元素含量,實現全譜分析。測定結果精準,重現性及長期穩定性好。可檢測基體:Fe、Cu、Al等材料。

南京諾金高速分析儀器廠

2023年8月30日

化工機械設備網

化工機械設備網